Vergleichende Analyse der Anschlusstechnik von Elementarrelais

Stecksockel-Pin vs. Leiterplatten-Pin

1. Einführung zur Kontaktierung von elektromechanischen Elementarrelais

Die Funktion eines Elementarrelais wird über die Kontaktierung nach außen für die Anwendung nutzbar. Mit der Wahl der Anschlusstechnik werden die Eignung als auch die Einsatzdauer beeinflusst. Dabei ist zu prüfen, für welche Einsatzbedingungen das Elementarrelais und/oder die zugehörige Fassung entwickelt wurde und wo die Grenzen für den Einsatz liegen.

2. Anschlusstechnik

Grob teilen sich die Anschlussarten von Relais in Lötverbindungen (THT und SMD) und in Steck-/ Schraubanschlüsse auf. Darüber hinaus gibt es Mischformen, wie z. B. Lötanschlüsse mit Flachsteckanschlüssen kombiniert.

Bei der Auswahl hat der Grundsatz Geltung, dass Elementarrelais am besten nach ihrer Konstruktion verwendet werden. Dies bedeutet, dass z.B. ein Elementarrelais mit Lötanschlüssen, für das es auch eine Steckfassung gibt, gegenüber Elementarrelais, welche von Grund auf für eine Fassung konstruiert wurden, unterlegen sein können. Ein weiterer wichtiger Grundsatz ist die Weiterverarbeitung und die Nutzung im Auge zu behalten. Dies sind z. B. bei Lötanschlüssen die jeweiligen Verfahrensparameter. Für Steckfassungen gilt, dass nur die Kombination aus Fassung und Elementarrelais (Modul) verwendet werden darf, die der Hersteller empfiehlt.

2.1. Lötverbindungen

Die Verarbeitungshinweise der Hersteller sind beim Löten zu beachten. Stehen keine zur Verfügung, gibt es Hinweise in der IEC/EN 61810-1, Anhang N. Dabei ist zu bedenken, dass die Packungsdichte, das Volumen, die verwendeten Kunststoffe und die Wärmekapazität der Elementarrelais sowie die der Baugruppe, die Qualität der Lötung beeinflusst. Im Lötprozess ist auf die Vorwärmung zu achten. Überhitzung ist unbedingt zu vermeiden, da die Schädigungen am Elementarrelais in der Ausgangskontrolle nur bedingt detektierbar sind.

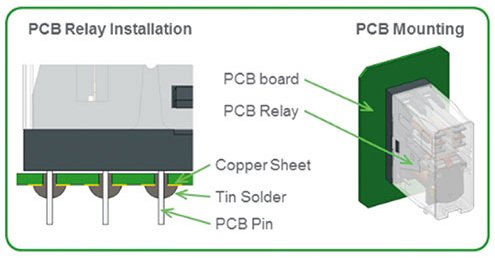

Elementarrelais (THT) auf PC-Board (Bild: Schneider Electric)

2.2. Steckverbindung in Fassungen

Bezogen auf die Ausprägung der Steckanschlüsse in der Fassung wird in runde und eckige „Systeme“ unterschieden. Die Beurteilung der Eignung ist jedoch nicht von der Geometrie abhängig. Es ist zu prüfen, für welche Anwendung die Fassung entwickelt wurde. Stecksysteme für robuste Anwendungen im Maschinenbau oder der Bahn, verfügen oft über hohe Kontaktkräfte. Sie sind teilweise gegen das Eindringen von Feuchtigkeit geschützt und beständig gegen Schock und Vibration. Nachteilig können großvolumige Bauformen sein.

Hohe Packungsdichte und Montage, von z. B. LED-Modulen, sind Vorteile von filigranen Stecksystemen. Kritischer können sich jedoch Umweltbedingungen wie Industrieatmosphären (z. B. Schwefelverbindungen), Feuchte, Temperaturschwankungen und die nicht zu unterschätzende Reibkorrosion, auf die Stabilität der Kontaktierung zwischen Relais und Fassung und damit auf die Übergangswiderstände auswirken.

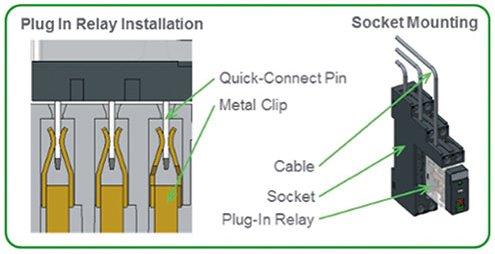

Elementarrelais mit Quick Connect Pin (Modul) und Kabelkontaktierung an der Fassung (Bild: Schneider Electric)

2.3. Kontaktierung der Fassung mit einem Kabelbaum

Schneidklemmen, Federzugtechnik, Schraubklemmen oder Flachsteckverbinder etc. sind mannigfaltig im Angebot. Die Auswahl richtet sich nach der Anwendung und/oder betrieblichen Vorgaben. Herstellervorgaben und Empfehlungen sind zu beachten. Einflussfaktoren in der Anwendung haben u. U. Auswirkungen auf Isolation an den Anschlüssen zum Kabelbaum.

Die korrekte Auswahl der Kabelart und Kabelquerschnitte sowie die einwandfreie Montage von Flachsteckverbindern, Aderendhülsen ist unumgänglich für die sichere Funktion des Moduls. Nur so kann Last und Logik einwandfrei geführt werden.

3. Leistungsdaten

Bei höherer Packungsdichte kann eine Lastreduzierung notwendig sein, um die Bauelemente nicht zu schädigen. Bei Lötmontage kann dies durch geschicktes Layout der Platine verhindert werden. Bei Modulen ist ein Abgleich der Leistungsdaten notwendig. Unter Umständen ist eine Lastreduzierung bei hoher Passungsdichte auf der DIN-Schiene angezeigt (2.3).

4. Manipulationssicherheit

Für die Nutzung von Fassungen stellt sich mehr denn je die Frage, ob die Fassung so gesichert ist, dass eine Manipulation verhindert wird. Dies schließt auch den Servicefall ein, bei dem ein Elementarrelais ausgetauscht wird. Reicht ein abgeschlossener Schaltschrank nicht aus, sind zusätzliche Maßnahmen, wie z. B. Lacksicherungen der Anschlussstellen oder gar Plombierung der Fassung angezeigt.

5. CE-Kennzeichnung

Elementarrelais nach IEC/EN 61810-1 sind nach der Niederspannungsrichtlinie und dem zugehörigen Leitfaden Grundbauteile, deren (elektrische) Sicherheit überwiegend nur im eingebauten Zustand richtig bewertet werden kann. Beispielhaft wird dort auf Elementarrelais mit Anschlüssen für Leiterplatten verwiesen.

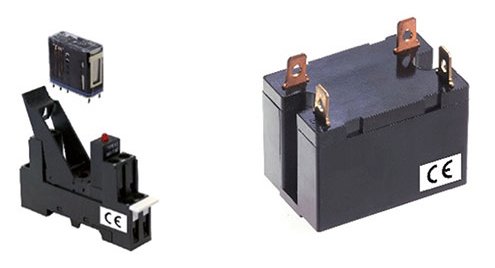

(Bild ELESTA / Hengstler)

Für Elementarrelais gilt in der Regel, dass nur Fassungen und Elementarrelais, die für die Montage auf DIN-Schienen oder im Maschinengestell vorgesehen sind, mit CE zu kennzeichnen sind. Alle anderen Elementarrelais, auch welche in eine Fassung eingesteckt werden, erhalten kein CE-Zeichen (die Kennzeichnung für das Modul kommt auf die Fassung). Der ZVEI hat dazu einen überarbeiteten Leitfaden herausgebracht, der die Unterschiede im Detail aufführt. Zum Leitfaden

(Bild ELESTA / Panasonic)

Module für DIN-Schienenmontage bzw. direkten Montage erhalten eine CE-Kennzeichnung nach der Niederspannungsrichtlinie. Näheres beschreibt der vom ZVEI herausgebrachte Leitfaden zur CE-Kennzeichnung.

6. Zusammenfassung

Grundsätzliche qualitative Unterschiede zwischen Lötkontaktierung und der Montage von Elementarrelais in Fassungen gibt es nicht.

Die Konstruktionen erfüllen jeweils spezielle Anforderungen. Einsatzbedingungen bezüglich Temperatur, Feuchtigkeit, Schock, Vibration, Verschmutzung u. w. sind unterschiedlich und entsprechend zu bewerten.

Die Auswahl der Relaismontage sollte sich nach den Anforderungen in der jeweiligen Anwendung richten, um die jeweiligen technischen Vorteile bestmöglichst zu nutzen. Neben Datenblättern und Produktinformationen kann der direkte Kontakt zum Hersteller viele Applikationsfragen zeitnah beantworten.

Volker Schwidden, Yijun Pan, Schneider Electric GmbH